Podstawowe parametry przekładników prądowych niskiego napięcia

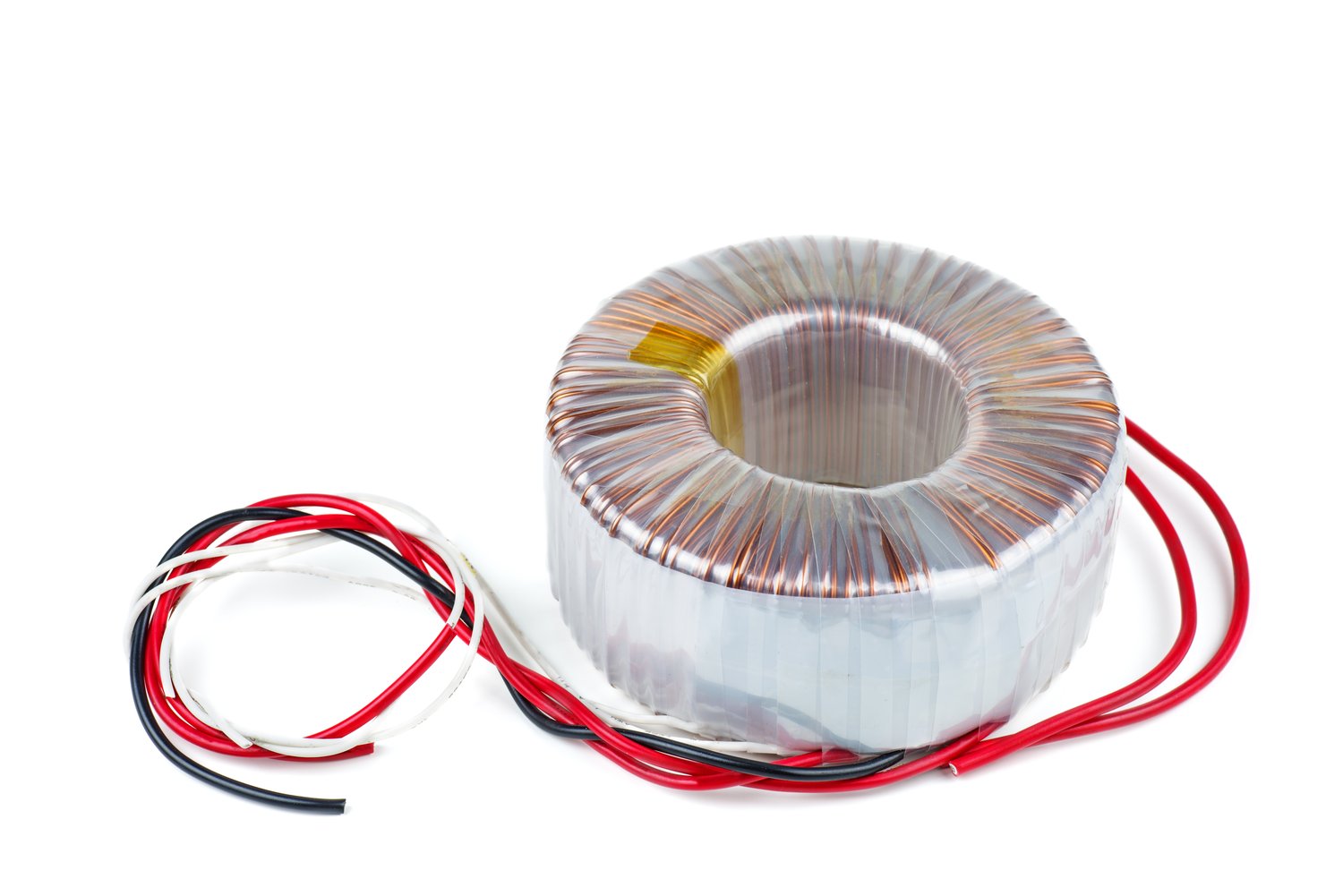

Przekładniki prądowe (nN) stanowią kluczowy element systemów pomiarowych w instalacjach elektrycznych. Te urządzenia przetwarzają wysokie prądy pierwotne na niższe wartości wtórne, umożliwiając bezpieczny pomiar. Standardowy stosunek przekładni wynosi od 5/5 A do 6000/5 A, co pozwala na dokładne monitorowanie obciążeń. Ich dokładność mieści się w klasach od 0,2 do 3, gdzie niższa wartość oznacza większą precyzję pomiaru.

Moc znamionowa przekładników waha się między 2,5 VA a 30 VA, co determinuje ich zastosowanie w konkretnych układach. Temperatura pracy oscyluje od -25°C do +70°C, zapewniając niezawodność w różnych warunkach środowiskowych. Obudowy wykonane z żywicy epoksydowej lub tworzyw termoplastycznych gwarantują trwałość przez dziesięciolecia. Montaż odbywa się na szynach DIN lub bezpośrednio na panelach rozdzielczych.

Izolacja pierwotna wytrzymuje napięcia do 3 kV, co czyni je bezpiecznymi w zastosowaniach przemysłowych. Uzwojenie wtórne zabezpieczone jest przed przeciążeniami do 100-krotności prądu znamionowego. Norma IEC 61869-2 określa wymagania techniczne dla tych urządzeń. Certyfikaty CE potwierdzają zgodność z europejskimi standardami bezpieczeństwa.

Złącza śrubowe lub sprężynowe ułatwiają podłączenie do instalacji elektrycznej. Wymiary kompaktowe pozwalają na montaż w ograniczonej przestrzeni rozdzielnic. Wskaźniki LED sygnalizują prawidłową pracę niektórych modeli. Przekładniki prądowe (nN) dostępne są w wersjach jedno- i trójfazowych.

Zastosowania w systemach pomiaru energii elektrycznej

Pomiar energii wymaga precyzyjnych przekładników do współpracy z licznikami energii elektrycznej. Instalacje przemysłowe wykorzystują je do rozliczania zużycia energii między różnymi oddziałami. Klasa dokładności 0,5 wystarcza do celów rozliczeniowych, podczas gdy pomiary laboratoryjne wymagają klasy 0,2. Przekładniki współpracują z analizatorami sieci, rejestrując parametry jakości energii.

Systemy automatyki budynkowej integrują te urządzenia do monitorowania obciążeń w czasie rzeczywistym. Dane z przekładników trafiają do systemów BMS przez protokoły Modbus lub BACnet. Smart metering wykorzystuje ich sygnały do optymalizacji zużycia energii. Funkcje taryfikacyjne pozwalają na wprowadzenie stref czasowych rozliczeń.

Instalacje fotowoltaiczne stosują przekładniki do pomiaru produkcji i zużycia energii. Kompensacja mocy biernej opiera się na sygnałach z tych urządzeń. Systemy UPS monitorują obciążenie dzięki przekładnikom prądowym. Pomiar energii w obiektach komercyjnych wymaga ich zastosowania zgodnie z przepisami.

Elektrownie wiatrowe wykorzystują przekładniki do nadzoru nad generatorami. Stacje transformatorowe wymagają ich do zabezpieczeń różnicowych. Przemysł motoryzacyjny stosuje te urządzenia w stacjach ładowania pojazdów elektrycznych. Obiekty użyteczności publicznej instalują je dla potrzeb certyfikacji energetycznej.

Dobór przekładnika do konkretnej aplikacji

Prawidłowy wybór przekładnika rozpoczyna się od określenia maksymalnego prądu pierwotnego w instalacji. Wartość ta powinna stanowić 80% prądu znamionowego przekładnika, zapewniając margines bezpieczeństwa. Klasa dokładności musi odpowiadać wymaganiom systemu pomiarowego lub zabezpieczającego. Moc przekładnika powinna przewyższać o 20% sumę mocy wszystkich podłączonych urządzeń wtórnych.

Warunki środowiskowe determinują wybór typu obudowy i materiałów konstrukcyjnych. Instalacje zewnętrzne wymagają przekładników o podwyższonej odporności na UV i zmienne temperatury. Środowiska agresywne chemicznie potrzebują specjalnych powłok ochronnych. Wibracje mechaniczne w przemyśle wymagają wzmocnionych konstrukcji montażowych.

Częstotliwość znamionowa 50 Hz obowiązuje w europejskich instalacjach energetycznych. Systemy kolejowe pracują z częstotliwościami 16,7 Hz, wymagając specjalnych przekładników. Aplikacje offshore potrzebują zwiększonej odporności na wilgoć i sole. Przemysł petrochemiczny stosuje wersje przeciwwybuchowe w strefach zagrożonych.

Kompatybilność z istniejącymi licznikami i analizatorami determinuje wybór parametrów wyjściowych. Standardowe wyjście 5 A współpracuje z większością urządzeń pomiarowych. Wyjście 1 A redukuje straty mocy w długich liniach pomiarowych. Niektóre aplikacje wymagają wyjść napięciowych zamiast prądowych dla poprawy bezpieczeństwa.

Montaż i konserwacja przekładników prądowych

Instalacja przekładników wymaga przestrzegania zasad bezpieczeństwa i wyłączenia zasilania obwodu pierwotnego. Przewodnik pierwotny musi przechodzić przez otwór rdzenia w sposób prostopadły do jego osi. Jedna pętla przewodnika odpowiada przekładni 1:1, podczas gdy większa liczba zwojów zwiększa przekładnię proporcjonalnie. Minimalna odległość między przekładnikami wynosi 10 cm dla uniknięcia wzajemnych interferencji.

Okablowanie wtórne wykonuje się przewodami o przekroju minimum 2,5 mm² dla zapewnienia odpowiedniej wytrzymałości mechanicznej. Połączenia śrubowe należy dokręcić momentem 2-3 Nm zgodnie z zaleceniami producenta. Znakowanie przewodów ułatwia przyszłe prace serwisowe i diagnostyczne. Ochrona przeciwprzepięciowa zabezpiecza obwody wtórne przed uszkodzeniami.

Konserwacja obejmuje coroczną kontrolę wizualną stanu obudowy i połączeń elektrycznych. Pomiary rezystancji izolacji wykonuje się megaomerzem 500 V co 3 lata. Sprawdzenie dokładności przekładni wymaga porównania z wzorcowym przekładnikiem klasy 0,1. Energetyka i systemy odgromowe wymagają regularnych przeglądów zgodnie z normami branżowymi.

Obwód wtórny przekładnika nigdy nie może pozostać otwarty pod obciążeniem pierwotnym. Zwarcie wtórne stanowi bezpieczny stan podczas prac montażowych i pomiarowych. Wymiana przekładnika wymaga zastosowania mostka zwierającego lub wyłączenia obciążenia pierwotnego. Dokumentacja techniczna musi zawierać schematy połączeń i parametry wszystkich zastosowanych przekładników.