Podstawowe rodzaje zaworów bezpieczeństwa w instalacjach

Zawory bezpieczeństwa stanowią kluczowy element każdej instalacji grzewczej. Te urządzenia chronią system przed nadmiernym wzrostem ciśnienia. W instalacjach centralnego ogrzewania montuje się głównie zawory sprężynowe o ciśnieniu otwarcia 3 bar. Ich zadaniem jest automatyczne odprowadzenie nadmiaru medium grzewczego przy przekroczeniu bezpiecznych parametrów pracy.

Instalacje solarne wymagają specjalistycznych zaworów odpornych na wysokie temperatury. Pracują one w zakresie temperatur od -10°C do +200°C. Ich korpusy wykonane są z mosiądzu lub stali nierdzewnej. Mechanizm sprężynowy został dostosowany do specyficznych warunków pracy kolektorów słonecznych.

Kotły gazowe kondensacyjne wykorzystują zawory o niższych ciśnieniach otwarcia, zwykle 2,5 bar. Producenci oferują również modele o regulowanym ciśnieniu od 1,5 do 6 bar. Możliwość dostrojenia parametrów pozwala na optymalizację działania całego systemu. Zawory te posiadają certyfikaty zgodności z normami europejskimi EN 12516.

Systemy chłodnicze stosują [zawory bezpieczeństwa](https://onninen.pl/produkty/Ogrzewanie/Zawory-i-akcesoria/Zawory-bezpieczenstwa) (onninen.pl/produkty/Ogrzewanie/Zawory-i-akcesoria/Zawory-bezpieczenstwa) przystosowane do pracy z czynnikami chłodniczymi. Ich konstrukcja uwzględnia właściwości chemiczne oraz fizyczne używanych mediów. Zakres ciśnień roboczych obejmuje wartości od 8 do 32 bar. Materiały uszczelnień dobrano tak, aby zapewnić szczelność przez minimum 15 lat eksploatacji.

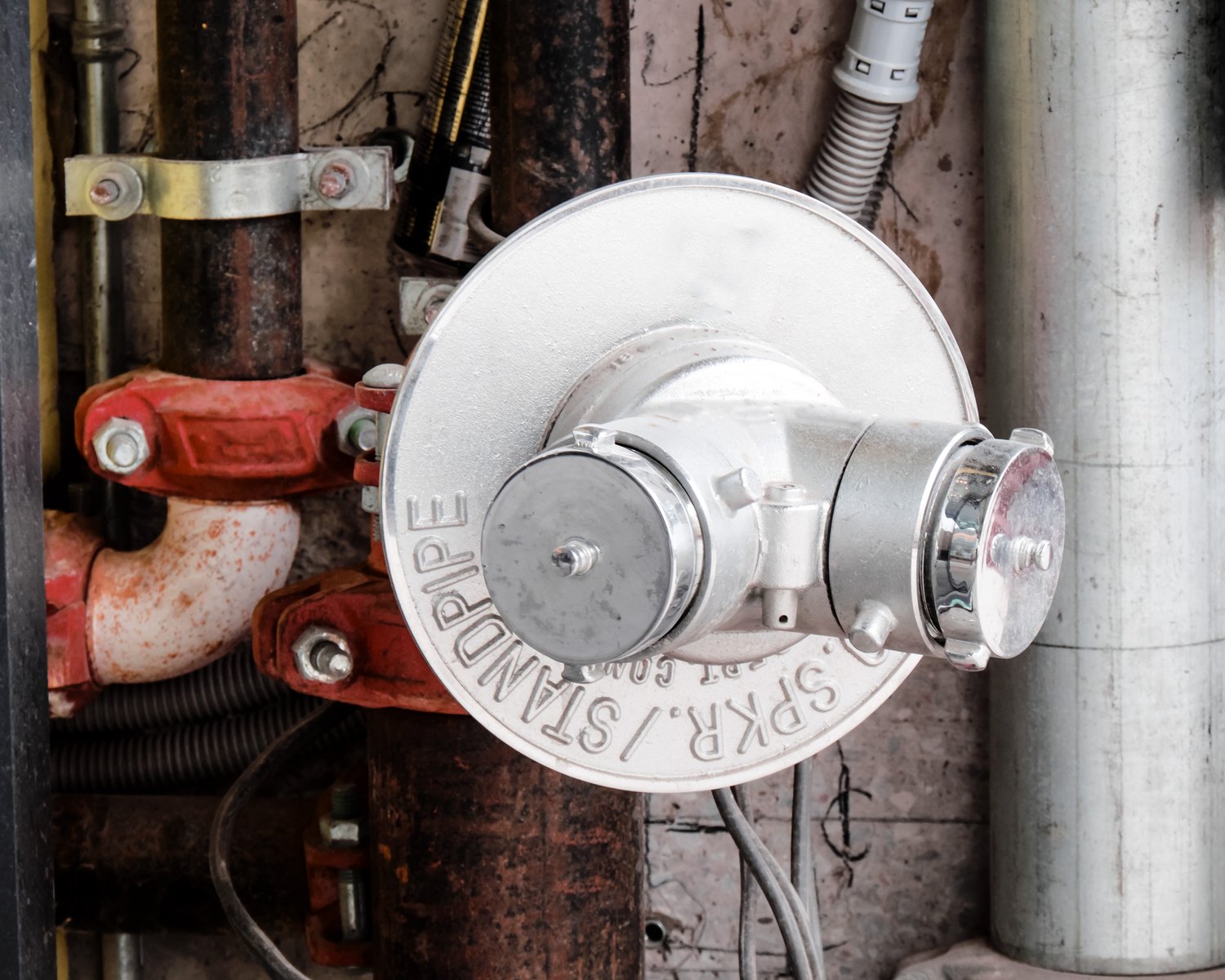

Kryteria doboru zaworów do konkretnych zastosowań

Ciśnienie nominalne instalacji determinuje wybór odpowiedniego zaworu bezpieczeństwa. Standard dla instalacji mieszkalnych wynosi 3 bar, podczas gdy systemy przemysłowe osiągają 16 bar. Zawór powinien otwierać się przy ciśnieniu przewyższającym nominalne o 10%. Jego przepustowość musi odpowiadać mocy cieplnej źródła lub przekraczać ją o 20%.

Temperatura medium grzewczego wpływa na konstrukcję elementów wewnętrznych zaworu. Instalacje niskotemperaturowe do 110°C stosują standardowe uszczelnienia z EPDM. Systemy wysokotemperaturowe wymagają uszczelek z Vitonu lub PTFE. Korpusy zaworów wykonuje się z mosiądzu CW617N lub stali nierdzewnej 1.4408 w zależności od warunków eksploatacji.

Rodzaj medium roboczego określa materiały konstrukcyjne oraz typ uszczelnień zaworu. Glikol propylenowy wymaga specjalnych uszczelek odpornych na jego działanie. Woda sieciowa o dużej twardości powoduje osadzanie się kamienia. Wymaga to zastosowania zaworów z powierzchniami chromowanymi lub niklowanymi dla zwiększenia odporności na korozję.

Sposób montażu zaworu bezpieczeństwa zależy od rodzaju instalacji oraz dostępnej przestrzeni. Montaż pionowy zapewnia optymalne działanie mechanizmu sprężynowego. Przewody odprowadzające kondensuje się z pochyleniem minimum 1% w kierunku zbiornika lub kanalizacji. Długość przewodu nie powinna przekraczać 3 metrów bez dodatkowych podpór konstrukcyjnych.

Procedury instalacji i konserwacji elementów zabezpieczających

Montaż zaworu bezpieczeństwa rozpoczyna się od sprawdzenia zgodności gwintów oraz stanu powierzchni uszczelniających. Połączenia gwintowe uszczelnia się pastą uszczelniającą lub taśmą teflonową. Moment dokręcania nie może przekroczyć wartości 45 Nm dla zaworów 1/2″ oraz 65 Nm dla modeli 3/4″. Nadmierne dokręcanie powoduje uszkodzenie gwintu lub deformację korpusu.

Przewód odprowadzający montuje się bezpośrednio na wylocie zaworu bez dodatkowych zaworów odcinających. Jego średnica wewnętrzna musi być równa lub większa od średnicy wylotu. Zakończenie przewodu umieszcza się nad kratką ściekową z widocznym wylotem. Ta konfiguracja pozwala na wizualną kontrolę działania zaworu podczas eksploatacji instalacji.

Pierwsza kontrola zaworu następuje po 24 godzinach od uruchomienia instalacji. Sprawdza się szczelność połączeń oraz brak wycieków medium. Kontrolę działania przeprowadza się poprzez zwiększenie ciśnienia w instalacji do wartości o 0,2 bar wyższej od ciśnienia otwarcia zaworu. Test powtarza się po każdej przerwie w eksploatacji dłuższej niż 6 miesięcy.

Zawory i akcesoria wymagają corocznej kontroli technicznej zgodnie z przepisami UDT. [Zawory i akcesoria](https://onninen.pl/produkty/Ogrzewanie/Zawory-i-akcesoria) (onninen.pl/produkty/Ogrzewanie/Zawory-i-akcesoria) poddaje się czyszczeniu oraz smarowaniu elementów ruchomych. Sprężyny wymienia się co 5 lat lub przy stwierdzeniu ich osłabienia. Uszczelnienia regeneruje się przy każdej objawach nieszczelności lub co 3 lata w ramach konserwacji zapobiegawczej.

Najczęstsze problemy eksploatacyjne oraz ich rozwiązania

Cykliczne otwieranie się zaworu bezpieczeństwa wskazuje na nieprawidłowe ciśnienie w instalacji lub uszkodzenie naczynie wzbiorcze. Problem ten dotyka 35% instalacji starszych niż 10 lat. Sprawdzenie ciśnienia wstępnego zbiornika przeponowego oraz jego ewentualne uzupełnienie rozwiązuje większość przypadków. Wymiana membrany zbiornika staje się konieczna po średnio 8 latach eksploatacji.

Zanieczyszczenie gniazda zaworu powoduje jego nieszczelność oraz nieprawidłowe działanie. Osady z instalacji gromadzą się na powierzchni uszczelniającej trzpienia. Demontaż oraz czyszczenie elementów wewnętrznych przywraca prawidłową funkcjonalność. Zastosowanie filtrów zanieczyszczeń przed zaworem zmniejsza częstotliwość tego problemu o 60%.

Korozja elementów wewnętrznych prowadzi do zacięcia mechanizmu zaworu bezpieczeństwa. Szczególnie narażone są sprężyny oraz trzpienie w instalacjach z agresywnym medium. Wymiana uszkodzonych elementów oraz zastosowanie inhibitorów korozji wydłuża żywotność zaworu. Kontrola pH medium grzewczego pozwala na wczesne wykrycie tendencji korozyjnych.

Nieprawidłowy montaż przewodu odprowadzającego skutkuje powstawaniem przeciwciśnienia w zaworze. Jego średnica jest zbyt mała lub trasa zawiera zbyt dużo załamań. Przebudowa układu odprowadzania zgodnie z wytycznymi producenta eliminuje problem. Zastosowanie lejka rozprężnego na końcu przewodu dodatkowo zmniejsza opory przepływu o 25%.